行业资讯

普瑞普勒换热器选型详解

普瑞普勒换热器选型详解

各种类型的换热器作为工艺过程必不可少的设备,如何根据不同的工艺生产流程和生产规模,设计出投资省、能耗低、传热效率高、维修方便的换热器是一项非常重要的工作。

换热器分类

1按工艺功能分类

冷却器、加热器、再沸器、冷凝器、蒸发器、过热器、废热锅炉等。

2按传热方式和结构分类

间壁传递热量式和直接接触传递热量式,其中间壁传热式又分为管壳式、板式、管式、液膜式等其他形式的换热器。

从工艺功能选择换热器

冷却器

1间壁式冷却器

☆ 当传热量大时,可以选择传热面积和传热系数较大的板式换热器比较经济,但是板式换热器的使用温度一般不大于150℃,压降较大。

☆ 对于压降和温度压力较高的情况,选用管壳式换热器较为合理。

☆ 板翅式换热器由于翅片的作用,适用于气体物料的冷却,其使用温度一般小于350℃。

☆ 空冷器适用于高温高压的工艺条件,其热物流出口温度要求比设计温度高15~20℃。

2直接接触式冷却器

☆ 适用于需要急速降低工艺物料的温度、伴随有吸收或除尘的工艺物料的冷却、大量热水的冷却和大量水蒸气的冷凝冷却等工况。

加热器

1高温情况

当温度要求高达500℃以上时可选用蓄热式或直接火电加热等方式。

2中温情况

对于150~300℃工况一般采用有机载热体作为加热介质。分为液相和气相两种。

3低温情况

当温度小于150℃时首先考虑选用板式换热器,只有工艺物料的特性或者工艺条件特殊时,才考虑其他形式,例如热敏性物料加热多采用降膜式或波纹板式换热器。

再沸器

多采用管壳式换热器,分为强制循环式、热虹吸式和釜式再沸器三种。其设计温差一般选用20~50℃,单程蒸发率一般为10%~30%。

冷凝器

一般用于蒸馏塔塔顶蒸汽的冷凝以及反应气体的冷凝,对于蒸馏塔顶,一般选用管壳式、空冷器、螺旋板式、板翅式等换热器作为冷凝器,对于反应系统,一般选用管壳式、套管式或喷淋式等换热器作为冷凝器。

板式换热器

基本结构

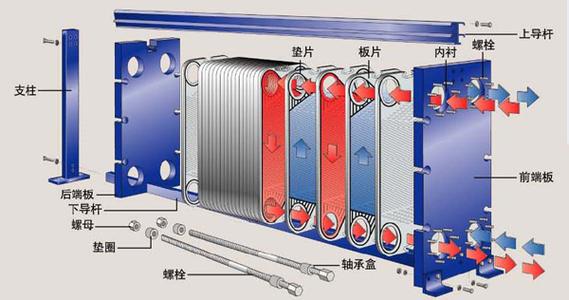

板式换热器的型式主要有框架式(可拆卸式)和焊接式两大类,板片形式主要有人字形波纹板、水平平直波纹板和瘤形板片三种。

运行原理

板式换热器是由带一定波纹形状的金属板片叠装而成的新型高效换热器,构造包括垫片、压紧板(活动端板、固定端板)和框架(上、下导杆,前支柱)组成。

板片之间由密封垫片进行密封并导流,分隔出冷/热两个流体通道,冷/热换热介质分别在各自通道流过,与相隔的板片进行热量交换,以达到用户所需温度。

特点

☆ 传热效率高;

☆ 使用安全可靠;

☆ 占地小,易维护;

☆ 随机应变;

☆ 有利于低温热源的利用;

☆ 阻力损失少;

☆ 冷却水量小;

☆ 在投资效率低

应用领域

☆ 制冷

☆ 暖通空调

☆ 化学工业

☆ 冶金工业

☆ 机械工业

☆ 电力工业

☆ 造纸工业

☆ 纺织工业

☆ 食品工业

☆ 油脂工艺

☆ 集中供热

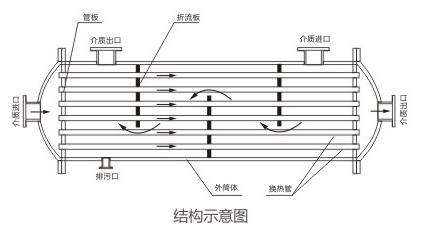

管壳式换热器

工艺条件

1温度

冷却水出口温度不宜高于60℃以免结垢严重,高温端的温差不应小于20℃,低温端的温差不应小于5℃。当在两工艺物流之间进行换热时,低温端的温差不应小于20℃。

采用多管程单壳程换热器且用水做冷却剂时,冷却水出口温度不应高于工艺流体的温度。冷却剂入口温度应高于工艺物流中易结冻组分的冰点。当冷凝带有惰性气体的物料时,冷却剂出口温度应低于工艺物料的露点。

2压力降

增大工艺物流的流速可以增加传热系数,使换热器结构紧凑,但是流速增加关系到换热器的压力降。

3物流安排

☆ 为节省保温层和减少壳体厚度,高温物流一般走管程,有时候为了物料冷却也可使高温物流走壳程。

☆ 较高压力的物流走管程。

☆ 黏度较大的物流走壳程,在壳程可以得到较高的传热系数。

☆ 腐蚀性较强的物流走管程。

☆ 对压力降有特定要求的工艺物流走管程,因为管程的传热系数和压降计算误差小。

☆ 较脏和易结垢的物流走管程,便于清洗和控制结垢,若走壳程,应采用正方形的排管方式,并采用可拆式换热器。

☆ 流量较小的物流走壳程,易使物流形成湍流状态增加传热系数。

☆ 传热膜系数较小的物流走壳程,易于提高传热膜系数。

结构参数

1平滑管

☆ 管径:管径越小换热器越紧凑,越便宜,同时压降也越大。常用的管径有19mm、25mm、32mm。

☆ 管长:无相变换热时,管子较长,传热系数增加,对于相同的换热面积,采用长管管程数少,压力降小,且传热面积比价低。

☆ 排布:主要有正方形和三角形两种配布形式,三角形的配布有利于壳程物流的湍流,正方形配布有利于壳程清洗。管心距越小,设备越紧凑,但会引起管板增厚,清洁不便,壳程压降增大,一般选用1.25~1.5倍管外径的间距。

2管程数及壳程形式

管程数增加,管内流速增加,但是管内流速要受到管程压力降的限制。壳程形式分为单壳程、双分流式、双壳程和分流式。

3折流板

折流板可以改变壳程流体的方向,使其垂直于管束流动,获得较好的传热效果。一般分为圆缺型折流板、环盘型折流板和孔式折流板。折流板间距影响到壳程物流的流向和流速,从而影响到传热效率。最小的折流板间距为壳体直径的1/5,不应小于50mm。